一提到陶瓷工厂,

想必很多人首先想到的是粉尘、烟雾……

但是这样超级干净、科技感爆棚的陶瓷工厂,

你能想象吗?

清洁生产,自动化绿色工厂

陶瓷企业要发展,创新是核心竞争力。作为陶瓷行业的领军企业,顺成大力实施绿色智能发展战略,取得显著成效,被贴上了“绿色智能工厂”的标签,颠覆了很多人对瓷砖制造的看法。

顺成陶瓷集团拥有三大现代化陶瓷生产基地,总面积超4000亩,有40条大型专业陶瓷生产线。多年来,顺成一直坚持走绿色发展的路线,将清洁生产与智能制造有机结合,实现了生产全过程资源节约、能耗低的绿色生产。

在球磨上,使用连续式球磨机,采用PLC控制,基本实现无人操作和集中控制;在喷雾上,使用新型10000型喷雾塔,产量达到了每小时70吨,且能耗低;在烧成上,建成了二组280*3.4m的宽体窑,能有效控制窑炉气温,降低排烟空气系数,提高窑炉燃烧控制水平,温度可降低50℃~80℃,烧成时间延长3分钟,一年可节约消耗3228.6吨标准煤。

设备先进,高效智造好瓷砖

新一代信息技术与制造业深度融合,正在引发影响深远的产业变革,形成新的生产方式和产业形态。而加大科技创新力度,引进大批先进的设备,推动智能制造,是顺成高品质产品强有力的保证。

而在原料方面,顺成实行严格的分级制度,所有进入产品生产过程的原料均由公司“研究中心”部门负责检测、制定标准并分级,在源头上保证每一片瓷砖的品质。同时,在生产基地内有500亩封闭式原料仓储,存量可供正常生产180天,保障生产出来的产品质量稳定。

环保治理,严于国家标准

“既要金山银山,更要绿水青山”,长期以来顺成一直严格遵守国家环境保护法的规定,始终坚持走生态与经济共同发展的绿色道路,积极开展环境污染综合治理,努力做到生产建设与环境保护同步发展。

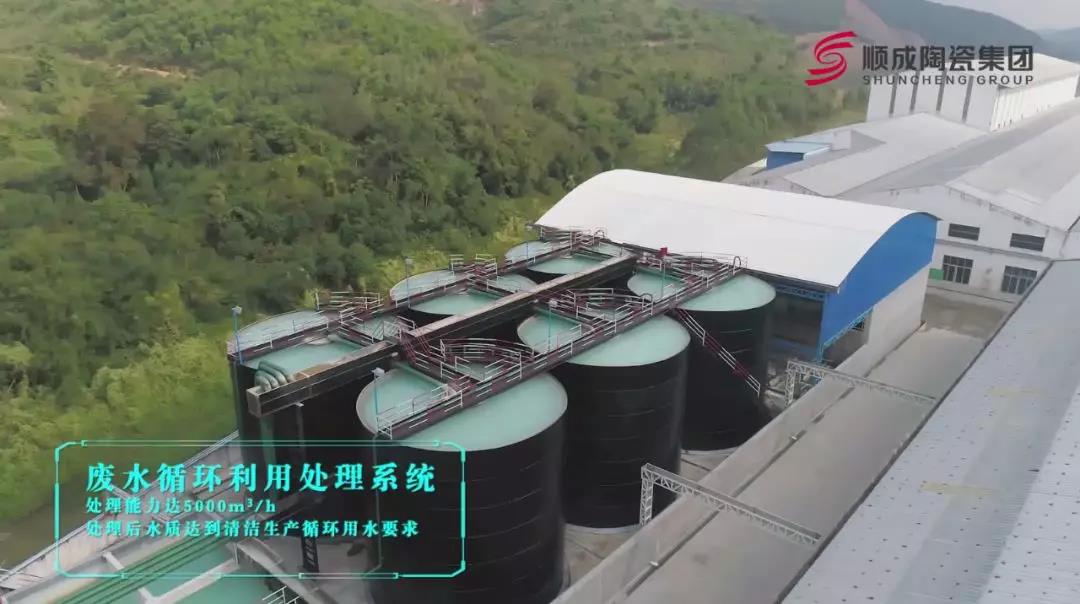

在废水治理方面,建立废水循环利用处理系统,处理能力达5000m³/h,处理后水质达到清洁生产循环用水要求,实现工业废水的零排放。

在废气、粉尘治理方面,投入过千万元,建立废气除硫脱硝系统,处理能力达200万m³/h,处理效果优于国家及地方排放标准,实现超低排放要求。

在固废治理方面,废品砖经公司原料车间球磨后作原料回用;废水处理系统产生的污泥,经泥浆泵进入污泥浓缩罐,再用污泥泵抽到原料球磨工序回用;煤渣交由有资质环保单位进行处理,固体废物管理均按“资源化、减量化、无害化”的处置原则实施分类收集,综合利用。

此外,顺成还投入大量精力进行生产基地环境治理,建立了一整套“绿色”治理体系,对粉尘、垃圾进行了有效的处置,如建立洒水系统、栽种绿植等防止了扬尘;垃圾分类让有用物资循环利用,不可再利用废物进行环保处理。一些列举措,使得工厂干净整洁、明亮舒适。

(中国建筑材料联合会副秘书长/科技工作部主任、中国非金属矿工业协会会长潘东晖教授及高工考察顺成生产基地)

(中国建筑卫生陶瓷协会常务副会长缪斌(左一)参观顺成生产基地)

(湖南省临湘市市长廖星辉(左二)参观顺成生产基地)

(珠海特别项目考察团参观顺成生产基地)

顺成绿色智能发展战略也得到了政府、行业、高校、社会各界的一致肯定。众多政府、协会、知名高校领导以及工程项目考察团都曾莅临顺成陶瓷集团生产基地参观考察,并对顺成的环保治理和智能制造给予了高度评价和认可。这也更加坚定了顺成将在绿色智能制造上继续创新,助推《中国制造2025》,引领建陶行业向清洁生产、绿色环保、人工智能等方向迈进。

好产品一定来自源于好工厂

每一片泰伦斯瓷砖都来自顺成工厂

智造与科技的结合,绿色与文化的融入

泰伦斯瓷砖艺术、品质、人文的完美融合

缔造时代之美

创享生活之美